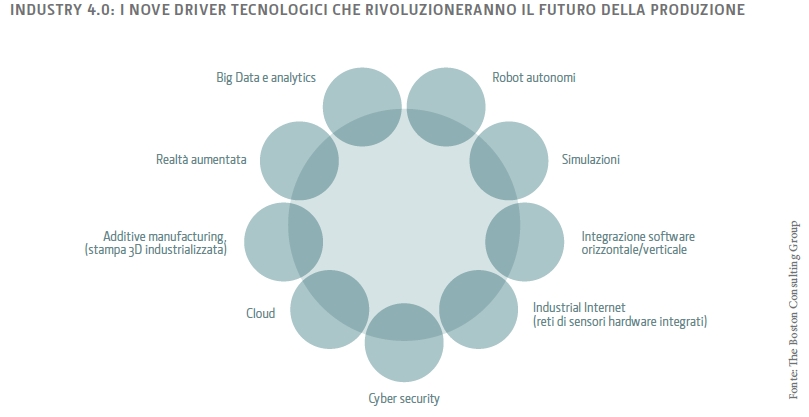

Disegnare un perimetro che definisca che cosa sia, o significhi, digitale nell’economia contemporanea è impresa complessa. Digitale è una definizione che, ormai, si è estesa fino a comprendere i campi più differenti. Non esiste settore – da quelli tradizionali come la meccanica, alla medicina al farmaceutico, all’editoria – che non sia costretto a ripensarsi dai fondamentali. Qualcuno è ancora in mezzo al guado, altri hanno del tutto mutato la loro fisionomia. Uno degli ambiti di maggiore impatto del digitale è senz’altro il manifatturiero, tanto che si parla di quarta rivoluzione industriale o Industry 4.0.

Ipotizziamo che un produttore di beni utilizzi un software innovativo per simulare una linea di produzione prima che questa entri in funzione. Così facendo potrebbe intervenire in anticipo su eventuali difetti, plasmarla in base alle proprie esigenze e ottimizzarla integrando prodotto e macchinari, ottenendo un risparmio di tempo e incrementi di flessibilità e qualità. Quello che abbiamo fatto è solo un esempio dei numerosi campi di applicazione e dei relativi benefici del digitale nelle operations. Un secondo esempio è costituito dall’utilizzo di tecnologie di prototipazione virtuale, che consentono di ridurre il numero di prototipi e prove durante lo sviluppo di nuovi prodotti, con notevoli riduzioni sia di costo sia di time-to-market.

Gli impatti, però, si spingono oltre la progettazione e la supply chain. La possibilità di scambiare informazioni in tempo reale tra clienti, fabbrica e fornitori, permette di creare un flusso produttivo integrato e ottimizzato in base alle esigenze del cliente, con ricadute positive sulla customer experience. La rivoluzione cui assistiamo ha impatti positivi su tutta la catena del valore ed è un treno che le aziende non possono permettersi di perdere se vogliono rimanere competitive e continuare ad avere successo.

MANIFATTURA DIGITALE, UN’OCCASIONE DI CRESCITA

La progressiva mutazione dell’industria manifatturiera porterà con sé importanti opportunità di rilancio per il sistema italiano, tradizionalmente terreno fertile per l’innovazione. La vocazione manifatturiera che caratterizza il Paese non deve essere vissuta come un limite, ma come un’opportunità. Il nostro tessuto produttivo tradizionale è fatto di numerosissime aziende che possono trarre un enorme vantaggio dalla digitalizzazione dei processi operativi. Infatti, tra le nostre eccellenze annoveriamo non solo il lusso, l’abbigliamento, l’arredamento o l’alimentare, ma anche settori ad alto valore aggiunto come l’automazione, la robotica, la componentistica industriale. Ambiti, questi, dove siamo all’avanguardia per ricerca e sviluppo e in cui, grazie alle nostre competenze consolidate, possiamo giocare ruolo da protagonisti nei prossimi anni.

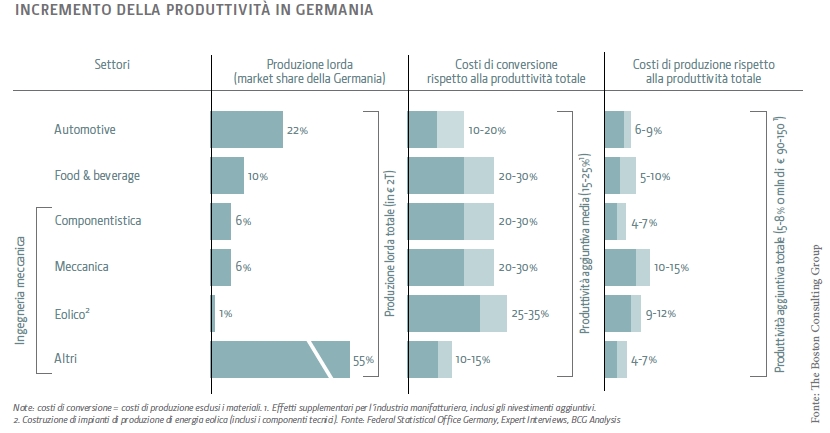

La digitalizzazione delle fabbriche costituisce da una parte un’importante occasione di crescita, dall’altra un’opportunità di aumentare la competitività con produzioni più flessibili, meno costose e più reattive alle esigenze dei clienti. Tuttavia la trasformazione comporterà investimenti importanti e capacità di affrontare il cambiamento da parte delle imprese. Per compiere il “passaggio” all’industria digitalizzata stimiamo che il fabbisogno di risorse ammonterà a 250 miliardi di euro nei prossimi 10 anni nella sola Germania, con un processo di cambiamento che giungerà a maturità entro 15-20 anni.

AUMENTA L’ESIGENZA DI TECNICI SPECIALIZZATI PER ESSERE COMPETITIVI

Nell’industria del futuro saranno le macchine -che siano computer o robot da questi guidati – a dominare o ci sarà ancora un posto per l’uomo? Non vediamo nessuno scenario da film di fantascienza alla ‘Metropolis’ all’orizzonte. Nei prossimi 10 anni prevediamo che solo in Germania l’automazione creerà circa 400mila nuovi posti di lavoro. Tuttavia, cambieranno i profili dei lavoratori: alle aziende serviranno tecnici specializzati come programmatori e meccatronici per gestirei complessi sistemi produttivi, mentre le risorse meno qualificate diminuiranno.

Sarà, quindi, necessario prevedere percorsi di formazione ad hoc che preparino i professionisti ad affrontare le evoluzioni e le specifiche del mercato del lavoro. Puntare all’aumento della produttività è un’assoluta necessità per le nostre aziende, che devono bilanciare l’elevato costo del lavoro per rimanere competitive sullo scenario internazionale. Molte aziende hanno capito quanto sia importante puntare su sistemi e processi produttivi all’avanguardia,anche se permane ancora un forte gap negli investimenti rispetto a un competitore europeo diretto della nostra manifattura come la Germania, che, grazie a produzioni di prodotti ad alto valore aggiunto e alto contenuto tecnologico, può comandare sul mercato dei prezzi ‘premium’. I benefici che si potrebbero dei trarre dall’implementazione della visione Industry 4.0 della manifattura digitale sono enormi.

In Germania si stimano potenziali di riduzione dei costi della produzione industriale del 5-8%, mentre si prevede possa generare una crescita annua pari a circal’1% del PIL, grazie soprattutto agli investimenti che le aziende dovranno fare per realizzare le fabbriche del futuro. Per l’Italia e per le aziende italiane è il momento di agire. Seppur il completamento della rivoluzione verso l’Industry 4.0 avverà nei prossimi 15-20 anni, saranno i prossimi 5-10 a decretare chi emergerà tra vincitori e vinti. Occorre pertanto affrontare al più presto alcuni temi strategici. Le aziende manifatturiere devono capire come si trasformerà la loro catena del valore e quali saranno per loro le implicazioni in termini sia di modello di business, sia di sistema produttivo. Per i fornitori di sistemi e impianti produttivi sarà, invece, fondamentale capire su quali tecnologie puntare e crearsi internamente delle competenze IT e di sviluppo software utili per affrontare la crescente domanda di connettività ed interazione tra sistemi.

* Jacopo Brunelli è principal e responsabile della Practice Operations, The Boston Consulting Group Italia, Grecia e Turchia