Ci sono almeno 3 fattori che, nel loro insieme, hanno contribuito negli ultimi anni a far crescere l’importanza del Condition Monitoring e il ricorso alle tecnologie che a vario titolo sono collegate al “monitoraggio delle condizioni” di un macchinario o di un impianto industriale. Il primo di questi è indubbiamente l’avvento di Industry 4.0 e, al suo interno, della Smart Factory, la fabbrica “intelligente” che presuppone un’architettura connessa grazie soprattutto all’integrazione con numerosi dispositivi IoT. Il secondo è la forte spinta alla digitalizzazione che sta contribuendo ad abbattere la separazione netta fra mondo IT (Information Technology) e OT (Operational Technology) dal punto di vista delle reti e dei sistemi tradizionalmente appannaggio dell’uno o dell’altro. Il terzo, infine, ha a che fare con la ricerca continua di ottimizzazione degli asset industriali, di miglioramento della manutenzione e di contenimento degli sprechi. Obiettivi che con il Condition Monitoring si possono ottenere in virtù della sua capacità di controllo costante delle apparecchiature collocate nel sito produttivo.

Indice degli argomenti

Che cos’è il Condition Monitoring

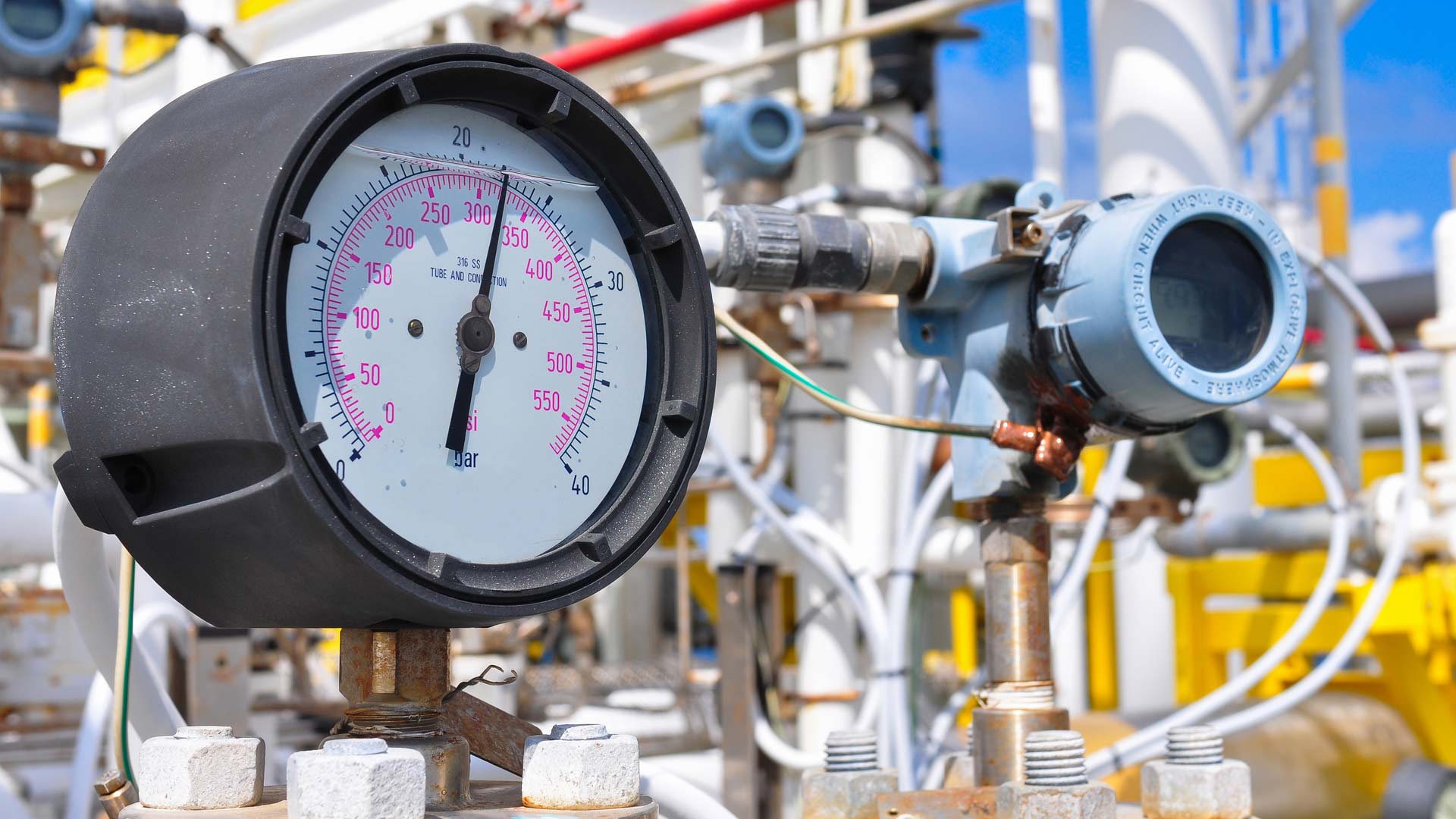

Il Condition Monitoring, in sostanza, rappresenta il processo di monitoraggio continuo e in tempo reale di uno o più impianti di cui si intende verificare il corretto funzionamento. A tal fine, si avvale solitamente di due macro tecnologie, una installata a bordo macchina, l’altra collegata in genere con una piattaforma web. La prima è formata da sensori IoT, sempre più spesso previsti nativamente nel macchinario, che hanno il compito di catturare i dati di funzionamento dello stesso. La seconda fa in modo che questi dati siano elaborati in un ambiente edge o cloud per poi essere restituiti in forma di insight che corrispondono a parametri quali temperatura, vibrazioni, pressione, stato di corrosione delle parti meccaniche, consumo medio e così via. Tutte attività che in precedenza richiedevano l’ispezione diretta di un operatore e, talvolta, di un controllo effettuabile soltanto a macchina ferma. Il Condition Monitoring, invece, elimina sia il bisogno di prossimità con lo strumento da visionare sia la necessità di dover interrompere i cicli produttivi per poterlo fare nelle componenti meno visibili. Su delle dashboard, consultabili tramite desktop o tablet, vengono infatti riportati gli indicatori che l’azienda considera rilevanti per conoscere la situazione attuale in cui versa ogni singolo impianto di stabilimento.

A cosa serve il Condition Monitoring

Proteggere impianti e asset industriali, allungare la loro vita media, riuscire a programmare le attività di manutenzione e a ridurre gli stop imprevisti di produzione sono alcuni dei risultati che il Condition Monitoring può garantire. Non è un caso se il mercato globale che si riferisce all’insieme di hardware, software e servizi riconducibili nell’ambito del Condition Monitoring sia stato stimato nel 2020 per un valore pari a 3092,2 milioni di dollari. Valore che dovrebbe aumentare fino a 5246,8 milioni di dollari entro il 2026, con un tasso composto di crescita annuale del 9,4%. A spingere questo incremento è soprattutto la digitalizzazione sempre più pervasiva di svariati settori economici, dall’Oil & Gas all’Automotive, dal settore aerospaziale al manifatturiero, fino al Food & Beverage: in pratica, qualsiasi comparto nel cui shop floor siano presenti attrezzature specifiche per la lavorazione e, di conseguenza, cinghie, ingranaggi, cuscinetti, motori, pompe idrauliche ecc. Senza dimenticare che esiste una categoria di prodotti, raggruppata sotto l’acronimo HVAC (Heating, Ventilation and Air Conditioning), che è trasversale a tutti i settori e assai diffusa. Il monitoraggio accurato e costante dei sistemi di riscaldamento, ventilazione e condizionamento dell’aria ha il duplice scopo di verificare che detti sistemi funzionino alla perfezione e, contemporaneamente, che i consumi a essi associati corrispondano a criteri di massimizzazione dell’efficienza.

Quali sono gli ambiti applicativi del Condition Monitoring

L’utilizzo del Condition Monitoring si presta a essere sfruttato in svariati ambiti applicativi. Oltre a quelli che a vario titolo possono essere ricondotti nel manifatturiero, il monitoraggio dei sistemi può riguardare gli impianti idroelettrici e quelli dell’energia green, l’industria estrattiva, il settore aerospaziale, il controllo infrastrutturale di ponti e viadotti, i flussi che fanno riferimento alle organizzazioni che si occupano di logistica e trasporti. È un elenco per difetto che presuppone, in questi come in tanti altri casi, l’identificazione tramite algoritmi di machine learning di eventi inattesi e che si discostano dalla norma. Attività difficilmente realizzabile con le tecniche tradizionali di ispezione e verifica del corretto andamento di un sistema o di un’apparecchiatura. Questo metodo di analisi, strettamente connesso ai processi di Condition Monitoring, va sotto l’espressione di Anomaly Detection e si basa sulla modellizzazione degli algoritmi di machine learning in virtù dei dati di funzionamento pregressi con lo scopo di individuare possibili malfunzionamenti prima che la loro insorgenza porti a un guasto o addirittura all’arresto dell’impianto posto sotto esame. Questa è la ragione per cui il Condition Monitoring trova nella Predictive Maintenance il suo ambito di applicazione per eccellenza.

Condition Monitoring e manutenzione predittiva e preventiva

La manutenzione predittiva costituisce un’evoluzione della classica manutenzione preventiva. Quest’ultima consiste in una serie di interventi pianificati che spesso necessitano del fermo macchina per essere eseguiti. Interventi quali calibrazione, pulizia e sostituzione di componenti vengono fatti a intervalli regolari suggeriti dal produttore e puntano ad aumentare le probabilità che il ciclo di vita dell’impianto corrisponda a quello atteso. Un esempio tipico di manutenzione preventiva, al di fuori del mondo industriale, è il tagliando che occorre fare periodicamente alla propria auto. Altra cosa, invece, è la manutenzione predittiva, che non va intesa come alternativa a quella di tipo preventivo, quanto piuttosto come integrazione che, avvalendosi dei dati raccolti con gli strumenti e le piattaforme di Condition Monitoring, permette una misurazione ininterrotta dei parametri, allertando l’operatore qualora uno di questi parametri presenti una difformità rispetto agli standard. Da qui gli indubbi vantaggi della Predictive Maintenance che vanno dalla riduzione degli imprevisti alla diminuzione dei tempi di arresto, dalla celerità degli interventi al risparmio dei costi per attività manutentive svolte successivamente all’evento. McKinsey, ad esempio, ha riportato il caso di un’azienda Oil & Gas che ha introdotto un sofisticato sistema di Predictive Maintenance sulle sue piattaforme, utilizzando i dati raccolti in 30 anni di operazioni. Il risultato è coinciso con una riduzione media del 20% dei tempi di inattività e con un aumento della produzione pari a più di 500 mila barili di petrolio all’anno.