Nel 2020, di fronte alla più grave crisi sanitaria ed economica della storia recente, le aziende di tutti i settori sono state costrette ad adottare misure straordinarie non solo per garantire la continuità delle loro attività, ma anche per proteggere le loro persone. Mentre alcune hanno lottato per mantenere le operazioni in funzione nonostante la carenza di lavoratori o di materie prime, altre hanno combattuto per mantenere il passo con l’improvviso aumento della domanda. La domanda è una: le tecnologie della Quarta Rivoluzione Industriale meglio conosciuta come Industria 4.0 hanno aiutato queste aziende nei loro sforzi?

Una nuova ricerca firmata McKinsey dal titolo “COVID-19: An inflection point for Industry 4.0” suggerisce che l’approccio alla digitalizzazione delle organizzazioni ha direttamente influenzato la risposta alla pandemia. A sei mesi dai momenti più critici di diffusione del Coronavirus, il 94% dei leader di 400 aziende in tutto il mondo ha affermato che l’Industria 4.0 li ha aiutati a mantenere attive le proprie operazioni e il 56% ha addirittura aggiunto che queste tecnologie sono state fondamentali per rispondere alla crisi. Ma oltre a rafforzare il valore di questo paradigma, la pandemia ha anche messo in luce i limiti delle implementazioni odierne e stabilito un livello più alto per il successo. Inoltre, il passaggio a una prossima normalità post-Covid-19 ha comportato un mutamento nel contesto di molti progetti digitali.

Mentre le aziende di tutto il mondo affrontano una dolorosa transizione alla nuova normalità, alcune aziende potrebbero essere tentate a rallentare o addirittura mettere in pausa i loro percorsi di trasformazione digitale. Una scelta sbagliata secondo McKinsey nel cui report si legge “I leader dell’Industria 4.0 stanno già raccogliendo i frutti dei loro investimenti pre-pandemici, creando la prospettiva di un crescente divario tra vincitori e vinti. Ma l’opzione migliore per la maggior parte delle aziende è concentrare i propri sforzi digitali, mirando alle opportunità strategicamente più importanti e a raggiungere una scala reale a un ritmo accelerato”.

Indice degli argomenti

L’influenza dell’approccio al digitale nella lotta al Covid-19

Dal report sono emersi tre principali risultati che derivano da tre diversi scenari di applicazione del paradigma Industria 4.0.

Le aziende che già prima del Covid-19 avevano portato su scala casi d’uso in ambito Industry 4.0 si sono trovate meglio posizionate per rispondere alla crisi. Il successo di tali applicazioni ha generato un’ondata di entusiasmo per il potenziale di queste tecnologie, ponendo fine ad un blocco durato due anni e il 65% degli intervistati è più ottimista sulle prospettive delle tecnologie digitali rispetto a un anno fa.

Le aziende che stavano ancora implementando tali soluzioni hanno avuto modo di metterle alla prova nella realtà e il numero di persone che ha riferito di aver portato su scala con successo alcuni o molti casi d’uso di Industry 4.0 è sceso di oltre il 40%, al di sotto del livello registrato nel 2017. Il cambiamento nella maturità percepita potrebbe derivare dal ridimensionamento del livello di successo nel senso che le tecnologie non vengono più misurate per la loro capacità di aggiungere valore, bensì per l’utilità anche durante periodi difficili come la pandemia. In secondo luogo, testare in battaglia le piattaforme Industry 4.0 potrebbe aver dimostrato alle aziende che hanno ancora molta strada da fare di quanto pensassero prima che le loro implementazioni fossero veramente ridimensionate. In particolare, molte aziende stanno scoprendo di non poter più ignorare i limiti creati dai punti deboli nella loro infrastruttura di tecnologia informatica / tecnologia operativa (IT / OT) sottostante.

Per le aziende che non avevano iniziato ad adottare le tecnologie per l’Industry 4.0, la crisi è stata un campanello d’allarme. Il 56% degli intervistati a livello globale che non aveva implementato tecnologie di questo tipo prima di Covid-19 si è trovata limitata nella capacità di reazione. Non solo ha incontrato difficoltà durante la pandemia, ma anche l’assenza di esperienza passata, il ritardo dello stack tecnologico IT/OT sottostante e i vincoli di cassa determinati dal Covid-19 stanno rendendo difficile la ripresa.

Il Coronavirus sta cambiando le regole del gioco digitale

Ad eccezione della Cina, dove più di un terzo degli intervistati sostiene che le loro operazioni si siano già completamente riprese dall’impatto della pandemia; quasi un terzo dei partecipanti alla survey prevede che la ripresa richiederà un anno o più. La maggior parte delle aziende sembra portare avanti i propri piani di trasformazione digitale nonostante le sfide del Covid, considerando l’Industria 4.0 ancora come una questione di primaria importanza. Ma il progresso è diventato più difficile.

Le aziende che hanno sospeso i progetti di Industria 4.0 dall’inizio della pandemia incontrano ora una serie di sfide, tra cui difficoltà di accesso dovute a blocchi e introduzione del lavoro a distanza, vincoli di cassa e team deviati su altre questioni urgenti. Mesi di costi imprevisti e vendite ridotte hanno lasciato molte aziende a corto di liquidità per investimenti tecnologici. Non a caso, la mancanza di fondi è considerata il limite più grande, rispetto al terzo posto dell’anno scorso; mentre la mancanza di persone, competenze e conoscenze scende dal primo posto al terzo. Prima della pandemia, il 43% dei dirigenti stava già segnalando carenze di competenze nelle proprie organizzazioni; ora molti devono anche affrontare nuovi limiti legati alla mobilità del lavoro e all’accesso ai luoghi di lavoro.

La crisi sta cambiando anche il contesto strategico. Alcuni settori, come quello aerospaziale, potrebbero trovarsi di fronte alla prospettiva di un periodo prolungato di domanda ridotta. Gli operatori di energia e materiali hanno visto diminuire sia la domanda che i prezzi, sommati alle pressioni sui costi. Altri settori, compresi i prodotti medicali e di largo consumo, stanno correndo per gestire una domanda elevata e volatile, con le vendite in alcune categorie che battono i record, mentre altre rimangono ben al di sotto delle medie storiche. E in molti settori con catene di fornitura estese, la continua volatilità e interruzione costringe le aziende a pensare tanto alla resilienza e alla flessibilità quanto a costi ed efficienza.

Nel post-pandemia cambiano approcci e priorità di Industria 4.0

La crisi sta costringendo le aziende a ripensare la direzione delle proprie strategie operative, modificando sia le problematiche di business che intendono affrontare, sia le tecnologie di Industria 4.0 che utilizzano per farlo. Il sondaggio suggerisce che tre distinti archetipi di società post-COVID-19 stanno emergendo con un approccio diverso verso l’Industria 4.0:

- Accelerate: il 20% degli intervistati afferma che le proprie organizzazioni stanno raddoppiando gli investimenti sul digitale, con piani per accelerare la diffusione dei casi d’uso su più fronti

- Focus: il 60% degli intervistati sta adottando un approccio più cauto, implementando selettivamente le tecnologie digitali per soddisfare specifici obiettivi del settore

- Pause: il restante 20% afferma che la pandemia ha completamente bloccato i propri sforzi per l’Industria 4.0, senza che sia previsto un riavvio nei prossimi 6 mesi

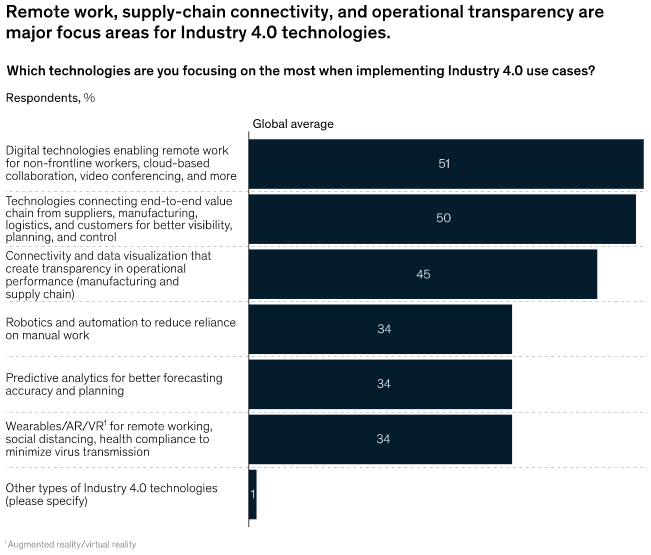

Non sorprende che, date le circostanze uniche della pandemia, agilità e flessibilità nelle operazioni siano emerse come priorità strategiche principali al di sopra dell’aumento della produttività e della riduzione al minimo dei costi, che erano l’obiettivo principale per la maggior parte. Allo stesso modo, le tecnologie che abilitano remote working e collaborazione sono in cima alla lista dei casi d’uso prioritari dell’Industria 4.0, con oltre la metà degli intervistati che lavora a progetti in quell’area. Al secondo e terzo posto sono arrivate le tecnologie per aiutare la collaborazione e la visibilità lungo la catena di fornitura end-to-end.

Oltre a un cambiamento nelle priorità dell’Industria 4.0 delle aziende, questi risultati suggeriscono anche una convergenza tra i settori. Nelle precedenti indagini, i principali driver della digitalizzazione tendevano a variare in base al settore; quest’anno l’agilità, la flessibilità e l’efficienza della produzione erano priorità comuni per gli intervistati di tutti i settori e le aree geografiche. Tuttavia, rimangono significative differenze settoriali nella maturità. Gli intervistati del settore automobilistico segnalano i maggiori progressi nell’applicazione su larga scala delle tecnologie dell’Industria 4.0, mentre le aziende energetiche e dei materiali e gli operatori CPG ne segnalano meno. Le aziende del settore dei viaggi, dei trasporti e della logistica sono state l’unico gruppo a segnalare progressi significativi nell’ultimo anno, con il 17% che ha affermato di aver scalato con successo più tecnologie Industry 4.0, rispetto a solo l’8% dello scorso anno.

Cloud e IoT, lavoro agile e competenze digitali: le leve per la nuova normalità

Nei prossimi mesi, poche organizzazioni avranno il tempo o le risorse per supportare un “approccio a pioggia” nella sperimentazione digitale. Secondo McKinsey la strategia più opportuna riguarda la costruzione di una roadmap strategica con le proprie ambizioni di Industria 4.0, scegliendo una manciata di casi d’uso digitali che hanno come uno o due obiettivi strategici principali e perseguendo un processo rapido e agile per perfezionarli, implementarli e ridimensionarli in modo aggressivo.

La pandemia ha rafforzato il messaggio secondo cui le soluzioni digitali hanno il maggiore impatto quando si estendono oltre le mura di un’organizzazione e comprendono una parte maggiore della catena del valore end-to-end. Allo stesso tempo, mentre i blocchi e le restrizioni di viaggio rimangono in vigore in molte regioni, le aziende possono essere in grado di progredire più rapidamente con approcci da remoto. Le tecnologie di analisi dei dati, ad esempio, possono essere più facili da scalare su più siti.

Quando si tratta del backbone tecnologico sottostante che supporta i casi d’uso dell’Industria 4.0, le aziende devono anche riflettere sui compromessi tra velocità e scalabilità. Correzioni rapide e soluzioni temporanee possono accelerare l’implementazione precoce di soluzioni digitali, ma i progetti che iniziano in questo modo spesso richiedono una riorganizzazione dispendiosa in termini di tempo e costosa per funzionare su larga scala in un secondo momento. Questi problemi possono essere ridotti al minimo con scelte tecnologiche intelligenti nelle prime fasi del ciclo di vita del progetto. L’uso di soluzioni basate su cloud o piattaforme Internet of Things (IoT) standardizzate, ad esempio, può accelerare l’implementazione iniziale di nuove soluzioni e supportare la loro applicazione su larga scala.

Comunque le aziende avranno bisogno delle giuste persone e dei giusti processi per supportare le loro ambizioni in termini Industria 4.0. L’ambiente economico post-COVID-19 potrebbe agevolare l’assunzione di persone con alcune delle competenze critiche di cui le aziende avranno bisogno nei prossimi anni, come data science e IoT engineering. L’imperativo per lo sviluppo e l’implementazione rapidi di nuove soluzioni, nel frattempo, richiederà alle aziende di accelerare l’adozione di modalità di lavoro agili, utilizzando piccoli team interfunzionali e processi rapidi e iterativi.

Immagine fornita da Shutterstock.