È evidente ormai a tutti quanto gli effetti della pandemia da COVID-19 si siano sentiti sull’economia globale e come, alla prova dei fatti, il settore manifatturiero sia stato uno dei settori che ha dovuto riorganizzare in modo anche radicale il proprio modo di lavorare, tra fermi produttivi, social distancing, supply chain resilienti, remotizzazione.

È in questo scenario di profonda trasformazione che trova spazio anche l’adozione di forme nuove di lavoro, incluso lo smart working che, in questa specifica declinazione, assume la connotazione di Industrial Smart Working o Smart Working Industriale.

Come è facile intuire, se il concetto di lavoro smart, agile e flessibile era comunque da tempo noto negli ambiti professionali e d’ufficio, negli ambienti di produzione è stato introdotto forzatamente nel corso della pandemia e rappresenta dunque un ambito di esplorazione piuttosto recente, con modelli, pratiche, tecnologie ed elementi abilitanti propri e specifici.

Indice degli argomenti

Industrial smart working, è davvero possibile?

Immaginare lo Smart Working in un ambiente di produzione, in effetti, può sembrare paradossale.

Se per gli impiegati l’adozione di forme di lavoro agile rappresenta oggi non solo un’opzione, ma una realtà concreta, quando si parla di blue collar la prima riflessione che viene in mente è che si tratta di figure professionali che operano a stretto contatto con macchine, linee di produzione, impianti, per le quali è difficile pensare a modalità di lavoro smart. A maggior ragione se con Smart Working ci si limita a pensare a una rilocalizzazione degli spazi di lavoro.

Come è facile immaginare, il tema dell’Industrial Smart Working è diventato centrale nella primavera dello scorso anno, quando, dopo la fase del lockdown totale, le aziende del comparto manifatturiero hanno ripreso le loro attività, trovandosi a fronteggiare normative e regole comportamentali nuove, ma anche nuovi bisogni in termini di comunicazione e condivisione delle informazioni tra il personale presente sulle linee e quello remotizzato, tra i tecnici sul campo e gli specialisti della remote assistance.

Uno scenario mai esplorato in precedenza, sul quale si sono aperti molti tavoli di confronto, dal World Manufacturing Forum al competence center Made, che a questo tema ha dedicato un approfondimento molto specifico e dettagliato.

Che cosa è l’Industrial Smart Working

La premessa sulla quale tutti gli analisti si trovano concordi è che prima di parlare di uno Smart Working Industriale è necessario ritornare al significato reale del termine. Lo Smart Working non è il telelavoro, non è il lavoro da remoto, non è, in estrema sintesi, un concetto legato a un luogo fisico. Lo Smart Working è prima di tutto un approccio diverso e manageriale al lavoro, nel quale collaboratori e dipendenti sono responsabilizzati su obiettivi e risultati, avendo maggiore flessibilità e autonomia nella scelta di spazi, orari e strumenti per svolgere le loro mansioni. C’è una base di partenza diversa, che richiede di passare dall’activity management al result management, con un confronto costante e tempestivo sui risultati, al fine di mettere in luce eventuali criticità e intervenire per tempo, per poter raggiungere i risultati previsti.

Si tratta di rivedere, e addirittura stravolgere, il rapporto tra il lavoratore e l’organizzazione, andando a incidere su tre aspetti chiave: la cultura organizzativa, gli strumenti e le tecnologie, gli spazi di lavoro.

Comunicazione, condivisione e collaborazione sono l’epitome dello Smart Working, che dunque richiede l’adozione di strumenti e piattaforme in grado di supportare il flusso e lo scambio di dati e informazioni.

E tutto questo può (e deve) essere portato anche in fabbrica.

Come si fa Industrial Smart Working

Portare lo Smart Working all’interno di una fabbrica è un processo che richiede attenzione e, soprattutto, metodo.

Indicazioni interessanti arrivano dal Made, il Competence Center Industria 4.0, che parla di un approccio in quattro fasi.

Prima fase: assessment

Una volta che il board aziendale ha definito gli obiettivi strategici, il percorso verso l’Industrial Smart Working può iniziare. Il primo passo, il punto di partenza è rappresentato dall’assessment, dalla valutazione oggettiva del “as is”. Come è strutturata l’organizzazione, qual è l’impostazione manageriale, quali sono le tecnologie presenti in azienda, quali gli spazi fisici esistenti e utilizzabili.

Seconda fase: definizione

Una volta completato l’assessment è importante aprire una fase di confronto con tutte le funzioni coinvolte, incluso il responsabile di produzione per chiarire obiettivi e priorità e definire il cosiddetto livello target, il “to be”. In questa fase è importante anche un confronto con dipendenti e collaboratori per raccogliere suggerimenti, perplessità o indicazioni anche da parte loro, cercando di coinvolgerli nel progetto.

Terza fase: i KPI

Come ogni progetto che si rispetti, anche un progetto di Smart Working richiede la definizione di alcuni KPI che aiutino a tenere sotto controllo l’andamento del percorso. Si dovranno dunque definire indicatori di performance che misureranno produttività, qualità, competenze, capacità e livelli di condivisione delle informazioni, livelli di soddisfazione.

Quarta fase: la roadmap

L’ultima fase è quella della definizione di una roadmap di implementazione, nella quale sono stabiliti tutti i passaggi necessari, dai percorsi di formazione all’adeguamento degli spazi, dall’adozione di nuove tecnologie o piattaforme, alla revisione dei processi, in una logica di change management e process engineering.

È fondamentale aver chiaro non solo il “chi” inizierà la fase di sperimentazione, quali funzioni, quali dipartimenti, quali strumenti e quali tecnologie, ma anche il “come”, ovvero le modalità con le quali la sperimentazione verrà avviata: con quali orari, in quali luoghi, con quali procedure. E soprattutto per quanto tempo si può sperimentare prima di arrivare all’implementazione definitiva.

Remote Monitoring e Remote Execution: le due leve dell’Industrial Smart Working

Ci sono in ogni caso delle peculiarità che rendono lo Smart Working Industriale diverso da quello cui normalmente si fa riferimento quando si parla di white collar.

Parliamo nello specifico di remote monitoring e di remote execution.

Nel primo caso si tratta di monitorare e tenere sotto controllo in modalità remota non solo i processi di produzione, ma tutto quanto ruota intorno alle operation, dunque logistica, manutenzione, qualità.

È probabilmente l’aspetto più noto e tutto sommato conosciuto dello Smart Working Industriale, che tuttavia, da solo non è stato in grado di garantire quella business continuity indispensabile nei momenti di emergenza.

È qui che entra in gioco la remote execution, vale a dire la possibilità di andare oltre il solo monitoraggio, per arrivare all’esecuzione in modalità remota delle attività di fabbrica, grazie alle tecnologie tipiche dell’Industria 4.0, dall’IIoT all’analisi dei Big Data, dal Cloud computing al cloud manufacturing, e a una forte spinta all’automazione.

Se è vero, dunque, che remote monitoring e remote execution rappresentano i pilastri portanti dell’Industrial Smart Working è vero anche che richiedono un profondo ripensamento organizzativo e gestionale della fabbrica, degli spazi e dei lavoratori.

È sempre il Made che suggerisce di ripensare gli spazi di fabbrica non più in una logica di postazione individuale, ma di efficace esecuzione delle attività.

Quali tecnologie per l’Industrial Smart Working

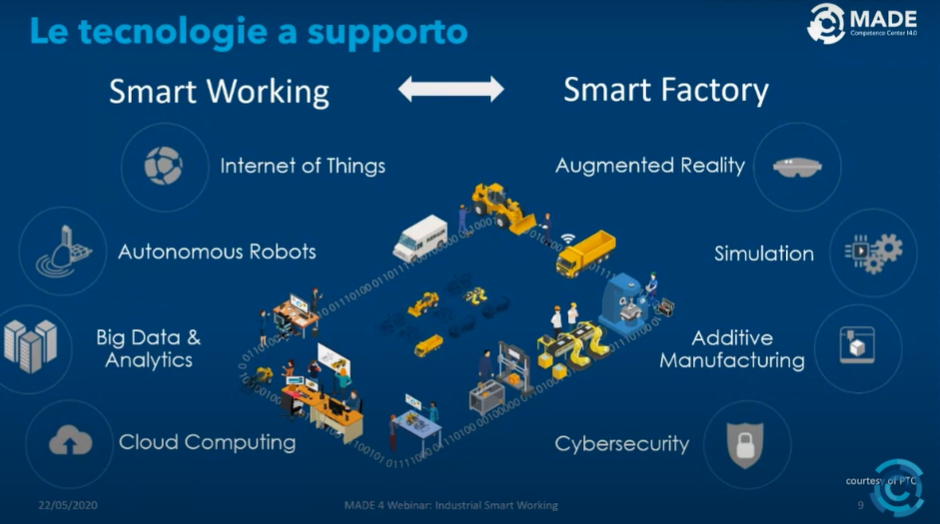

Lo Smart Working Industriale poggia sulle stesse leve tecnologiche su cui è basata la Smart Factory: dall’IoT alla realtà aumentata, dai Robot e dai Cobot all’additive manufacturing, per arrivare a tutto quanto ha a che fare con i dati e la loro analisi.

In effetti, il dato rappresenta la vera ossatura portante dello smart working industriale. I dati raccolti, grazie ai sensori e alle piattaforme IoT direttamente dalle linee di produzione e dalle macchine creano il layer informativo indispensabile, senza il quale né monitoraggio né execution remoti sono possibili, né è possibile raggiungere quell’obiettivo di “smart connected work” nel quale si perfeziona la reale collaborazione tra uomo e macchina.

Le infrastrutture di rete e supporto dell’Industrial Smart Working

Per potersi realizzare compiutamente, appare chiaro che l’Industrial Smart Working abbia bisogno di una infrastruttura di rete performante, sicura, robusta e dinamica, in grado non solo di garantire prestazioni ottimali per tutte le applicazioni che la utilizzano, ma anche livelli di visibilità tali da identificare e mitigare per tempo eventuali problemi che potrebbero causare interruzioni di servizio.

È qui che entra in gioco la proposta Vodafone Sd-Wan, che affianca alle caratteristiche peculiari delle reti software defined anche un insieme di strumenti e un team dedicato, in grado di supportare anche le imprese del manifatturiero nei loro percorsi di trasformazione.

Perché Sd-Wan di Vodafone Business

Sd-Wan è una rete intelligente, in grado di adattarsi in tempo reale alle mutevoli esigenze delle imprese di questo comparto. Applicando tecniche di virtualizzazione, Vodafone Sd-Wan ottimizza in modo dinamico il traffico distribuendolo sulle diverse connessioni disponibili, assicurando le massime prestazioni alle applicazioni considerate prioritarie.

Questo significa agilità, affidabilità e massime prestazioni.

Vodafone Sd-Wan può essere gestita tramite un unico portale sia in modalità manuale, sia in modalità automatica, che sfrutta le potenzialità dell’intelligenza integrata nella rete per anticipare e risolvere le eventuali problematiche che potrebbero causare interruzioni di servizio.

Inoltre, ed è questo un aspetto centrale nell’ambito dello Smart Working, Vodafone Sd-Wan è progettata secondo i principi della security by design che si estendono non solo alla visibilità e al controllo di rete, ma anche a tutto l’ambito della sicurezza sia sul fronte degli accessi, secondo il paradigma del “Secure Access Secure Edge (Sase)”, sia al cloud, sia agli strumenti di Unified Communication & Collaboration.