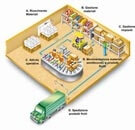

Le attuali soluzioni wireless permettono numerose

applicazioni lungo la supply chain, dal ricevimento delle

materie prime provenienti dai fornitori, alla consegna del

prodotto finito al cliente. Senza entrare nel merito delle

caratteristiche tecnologiche delle varie soluzioni wireless

disponibili, di seguito descriveremo le potenziali applicazioni

operative nell’ambito di uno degli anelli fondamentali

della supply chain: uno stabilimento di produzione (a titolo di

riferimento vedasi la figura riportata in basso).

Le applicazioni wireless negli stabilimenti di

produzione

A. I materiali ricevuti, identificati

attraverso appositi etichette Rfid UHF – Radio Frequency

Identification Ultra High Frequency (comunicate eventualmente

dal fornitore allo stabilimento tramite Internet, come

realizzato da IBM presso il gruppo “Metro”),

rendono possibile al relativo “gate Rfid” la

registrazione automatica dei materiali effettivamente ricevuti,

la congruenza con quanto ordinato/atteso, la segnalazione della

destinazione finale interna (campioni per eventuali controlli,

collocazioni nel magazzino, postazioni della linea di

assemblaggio), senza bisogno di alcuna registrazione e/o

verifica manuale in ingresso.

B. Mantenendo la suddetta

identificazione Rfid, i materiali depositati in magazzino e/o

movimentati all’interno dello stabilimento risulteranno

quindi continuamente monitorati (come realizzato da IBM presso

il gruppo logistico “Sernam”), consentendo quindi

di conoscere le relative quantità, ubicazioni, stato (compresi

scarti da rilavorare o da restituire al fornitore, ecc…),

risparmiando sia il tempo che spesso dedichiamo alla ricerca

dei materiali, sia l’accumulo di inutili

scorte, dovute alla mancata conoscenza dei materiali realmente

disponibili.

C. Le attività operative, effettuate

oggi just in time sui prodotti richiesti dal mercato nelle

configurazioni previste, possono anch’esse essere ben

supportate dalle tecnologie wireless suddette o di altre più

avanzate (esempio UWB – Ultra Wide Band, come realizzato

da IBM presso lo stabilimento Honda Italia di Atessa), che

rendono possibile il monitoraggio in tempo reale de:

• le singole stazioni operative, verificando

eventuali ritardi rispetto alla schedulazione prevista;

• l’operatore che vi sta lavorando,

verificando le relative autorizzazioni ad operare in quella

stazione e/o su quel prodotto finito;

• il semilavorato o prodotto finale sul quale si sta

lavorando, verificando la disponibilità dei relativi materiali

e/o attrezzature necessarie;

• i componenti assemblati, verificando la congruenza

con la distinta base del prodotto finito;

• l’impianto utilizzato, verificando la

congruenza con il piano di manutenzione previsto.

D. Il prodotto finito, che può essere

monitorato all’interno dello stabilimento parimenti ai

suddetti materiali ricevuti, può successivamente essere

“seguito” anche al di fuori dello stabilimento,

mediante localizzazione GPS – Global Positioning System

(come realizzato da IBM in collaborazione con il gruppo

Maersk), che rende possibile verificare la coerenza del

percorso e dei tempi rispetto alle previsioni e, ovviamente,

contrastare facilmente eventuali furti.

Franco Massi, Senior Consultant IBM Global Business

Services