Lo scorso mese di febbraio, il sasso lo aveva lanciato Bill Gates. Nel corso di un’intervista, il fondatore di Microsoft aveva ipotizzato la necessità di istituire nuove tassazioni sulla robotizzazione per poter sostenere i costi sociali della riduzione occupazionale.

Ma senza attraversare l’Oceano, anche alle nostre latitudini la domanda di quali possano essere le implicazioni e le conseguenze di una automatizzazione sempre più spinta della produzione è di estrema attualità.

Per questo motivo abbiamo deciso di proporre una riflessione su questo tema, riunendo intorno a un tavolo un analista, Giovanni Miragliotta, Direttore dell’Osservatorio Industria 4.0/SmartManufacturing, School of Management del Politecnico di Milano, un evangelista, Emanuele Madini, Associate Partner e Smartworking Evangelist di Partners4Innovation, e un rappresentante del mondo industriale, Michele Pedretti, Business Development Manager, Local BU Robotics di ABB.

L’incontro, declinato in un webinar, che si è svolto il 20 luglio scorso ed è tuttora disponibile a questo indirizzo, aveva l’obiettivo di capire se e come l’intelligenza artificiale e la robotica possono rappresentare una opportunità per le imprese e nel mondo del lavoro.

Indice degli argomenti

L’Industria 4.0 è davvero una minaccia per il lavoro?

È stato Giovanni Miragliotta a porre le premesse della discussione, mettendo in evidenza le questioni effettivamente aperte:

- L’impatto della quarta rivoluzione industriale sui livelli occupazionali e retributivi

- I cambiamenti nelle attività lavorative e il contributo dell’uomo in un contesto di economia 4.0

- Quali policy possono essere intraprese per controllare questo percorso evolutivo dirompente e con quali obiettivi

In realtà, sottolinea Miragliotta, non ci sono al momento evidenze certe su possibili impatti negativi dell’Industria 4.0 sui livelli occupazionali: al report del World Economic Forum, che nel 2015 preconizzava una perdita secca di 5 milioni di posti di lavoro, fanno infatti da contraltare ulteriori studi, come quelli di Boston Consulting Group e Roland Berger, che guardano la cosa da un punto di vista compensativo e ai posti di lavoro persi sulle linee di produzione mettono come contrappeso le crescite nell’ambito IT e data science, che rendono il saldo ampiamente positivo.

Ma forse anche in questo caso è una astrazione ragionare solo in termini di numerosità di posti di lavoro persi e creati: Miragliotta suggerisce un recente studio di McKinsey, nel quale non si ragiona in termini di “seats”, bensì in termini di “task”. Tradotto in altri termini: “Non saranno intere professionalità a sparire, quanto quote crescenti di determinate professioni verranno via via automatizzate”. Si parla dunque di una trasformazione progressiva dei lavori e di una necessità di ridefinire, con altrettanta progressività, i mandati che ciascuna posizione prevede.

Impatti profondamente negativi sia in termini occupazionali, sia in termini retributivi, sostiene un ulteriore studio, si prefigurano in ambienti molto chiusi, nei quali non è prevista la mobilità dei lavoratori: per questo, sempre secondo Miragliotta, in contesti lavorativi molto più mobili, impatti così negativi potrebbero non verificarsi.

Va riconosciuto, tuttavia, che la robotica è l’unico investimento che mostri una diretta correlazione negativa tra adozione e perdita di posti di lavoro.

Con i robot e non contro di loro

A questo punto, è evidente che non si tratta di porre freni oppure ostacoli alla crescita dei livelli di automatizzazione, bensì di adottare un approccio differente che “alla gara contro le macchine sostituisca una gara con le macchine”. Per rimanere felicemente impiegati in futuro è necessario individuare come la propria professionalità possa essere arricchita, completata e innalzata dal contributo della robotica – nelle attività manuali – o dagli analytics e dall’intelligenza artificiale – nelle attività a più elevato contenuto intellettuale.

Si apre dunque un lavoro di dettaglio per capire come devono essere progettate le attività del futuro.

Per questo con gli Osservatori si è partiti ad analizzare le principali aree impattate dalla quarta rivoluzione industriale:

- Product Service Design management

- Operations management

- Supply chain management

- Data Science management

- IT-OT Integration management

E per ciascuna di queste aree si è cercato di capire in che modo le tecnologie digitali possono arricchire il set tradizionale di competenze, evidenziando dunque gli skill specifici e necessari per ciascun profilo professionale.

Infine, per ciascun operatore, considerato il livello di partenza, viene tracciato il percorso formativo che possa consentire di raggiungere gli skill e le competenze individuate.

È un lavoro di estremo dettaglio, ma necessario, anche perché la tecnologia continua a fare passi avanti.

Non trascurare il fattore tempo

C’è un fattore tempo da non trascurare.

Tutto questo non avverrà nell’arco di una notte: ancora per lungo tempo la creatività, l’ideazione, la capacità di teamwork, la capacità di mettere in connessione conoscenze ed esperienze, resteranno appannaggio dell’uomo.

“Queste capacità trasversali verranno potenziate dal corretto uso dell’automazione, ovvero da quella automazione che non ci mette in una gabbia, che non ci distacca dal business di un’azienda, ma che ci consente di percepire meglio, di arricchire la capacità di intervento”.

Dai soft skill ai digital soft skill

Il tema della trasformazione delle competenze in azienda è comunque cruciale e lo evidenzia Emanuele Madini, di Partners4Innovation.

“Per gli entusiasti digitali, la grande onda è arrivata, le potenzialità tecnologiche sono infinite per lo sviluppo di nuove professionalità e per creare nuovi lavori. Per altri, tuttavia, la percezione è che questa più che una grande onda sia una tempesta perfetta”.

In realtà Madini, che lavora con le community dei direttori delle risorse umane, nota per la prima volta un senso di consapevolezza da parte delle aziende che mettono finalmente al primo posto tra le sfide per le aziende lo sviluppo di cultura e competenze digitali – sfida che sono un anno fa si trovava al nono posto della classifica – seguito dai cambiamenti nei modelli di organizzazione del lavoro.

“In effetti – sottolinea Madini – anche se siamo entrati nella quarta rivoluzione industriale, i modelli organizzativi, i contratti in essere sono davvero arretrati: son ancora applicati i modelli della catena di montaggio”.

Cosa possono dunque fare le aziende nei prossimi anni?

La digital transformation non è solo un investimento tecnologico, ma è un investimento nel capitale umano, quindi è necessario ripensare la “people strategy”, o, per meglio dire, la “people first strategy”, lavorando su cinque ambiti fondamentali:

- Capire quali sono le competenze digitali e le professionalità di cui si ha bisogno, declinando cioè il piano industriale della propria azienda dal punto di vista delle competenze, delle professionalità e degli skill digitali necessari e anche scoprendo quelle competenze che già ci sono in azienda e che sono nascoste o non conosciute e valorizzate, perché nate nel privato

- Cambiare i processi HR, con cui si ingaggiano e si formano le persone

- Ripensare la strategia di employer branding e di sviluppo dei talenti

- Gestire lo smart working, inteso non solo come possibilità di lavorare da casa, ma come ripensamento di un ambiente di lavoro che sia più coinvolgente e aiuti l’ingaggio dei dipendenti, in una logica multidisciplinare

- Creare una cultura digitale e una cultura di innovazione in azienda, investendo nei digital soft skill.

Proprio sull’ultimo punto, Madini sottolinea come in questa trasformazione in corso, anche i soft skill cambiano. Ecco dunque che entrano in gioco i nuovi “digital soft skill”:

- Knowledge networking, vale a dire la capacità di identificare, recuperare, organizzare e condividere le informazioni

- Virtual Communication, ovvero la capacità di comunicare n modo efficace e gestire la propria identità in ambienti digitali

- Digital Awareness, vale a dire la capacità di proteggere i dati aziendali sensibili e comprendere il corretto utilizzo degli strumenti digitali, in una logica rispettosa anche del work-life balance e della salute

- Creativity, ovvero la capacità di creare e modificare nuovi contenuti digitali integrando e rielaborando conoscenza pregressa

- Self-empowerment, ovvero la capacità di utilizzare il digitale per creare esperienze di apprendimento continuo.

Robotica collaborativa, più che una minaccia una opportunità

Ma tutto questo, come si declina in ambienti nei quali l’automazione e la robotizzazione conquistano sempre nuovi spazi?

Perché il punto centrale resta proprio questo: pensare alla Human-Robot collaboration non come a una mera questione tecnologica, ma tenendo bensì conto dei contesti e delle organizzazioni nelle quali le macchine vengono inserite.

Ed è qui che è arrivata in aiuto l’esperienza di Michele Pedretti e di ABB.

“La robotica collaborativa – è stata la sua premessa – è una richiesta del mercato, non è una proposta delle aziende”.

Il motivo è chiaro: nel settore manifatturiero, si registra la crescita nella domanda di varianti di lotti e di produzioni, in una logica sempre più vicina alla produzione personalizzata.

“Queste richieste del mercato condizionano le scelte tecnologiche sugli impianti. Così, per produzioni con un numero ridotto di varianti e un elevato volume di produzione si ricorre all’automazione, mentre all’estremo opposto, con elevata personalizzazione e bassi volumi di produzioni, le lavorazioni manuali sono quelle più indicate”.

In questo scenario, la robotica collaborativa è una necessità che consente di variare i prodotti, garantendo standard qualitativi elevati.

C’è poi un secondo aspetto di cui tenere conto, ed è legato ai costi di produzione. Nei Paesi nei quali il costo della manodopera è più alto e nei quali ci si aspetta anche uno standard qualitativo estremamente elevato, la robotica collaborativa diventa un aiuto, uno strumento, un supporto.

Perché la robotica collaborativa, con il robot che lavora accanto all’operatore umano, è quella soluzione che consente di offrire strumenti e standard qualitativi migliori, riducendo nel contempo i lavori alienanti o pericolosi.

“Al variare della produttività, della flessibilità, del numero di varianti o ancora dei lotti prodotti, la robotica collaborativa si colloca all’interno di un’area ben definita, tra il lavoro manuale e l’automazione robotica”, riassume Pedretti, sottolineando come sia un’area in continua crescita, soprattutto nel nostro Paese dove c’è una manifattura estremamente importante.

ABB, YuMi e due case history italiane

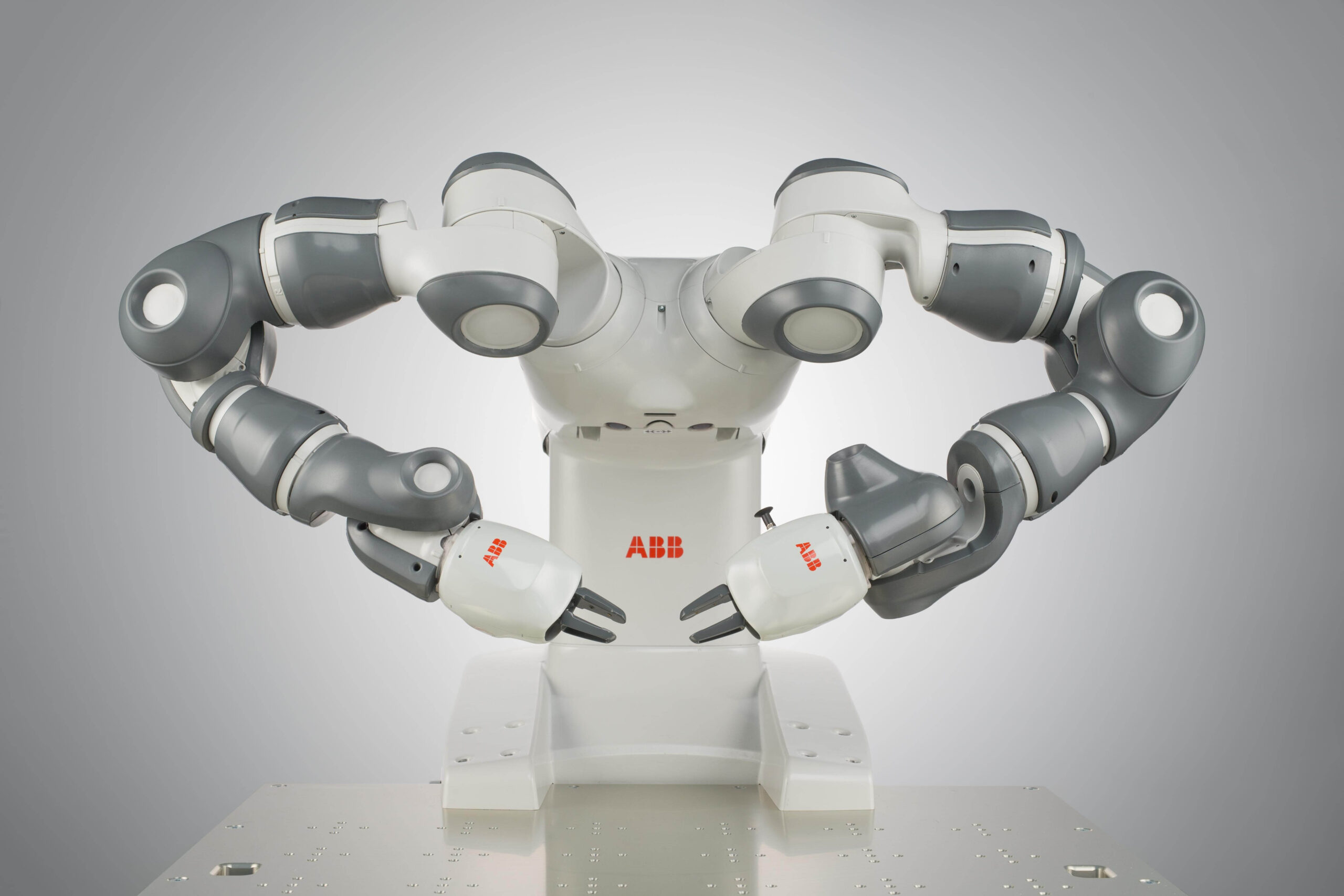

L’esperienza di ABB è diretta e concreta: la società ha sviluppato infatti il primo vero robot collaborativo al mondo. Si chiama YuMi, è dotato di due bracci, pesa 38 chili, è pensato per l’assemblaggio e la manipolazione di piccoli componenti e ha una struttura pensata per lavorare in massima sicurezza accanto alle persone.

Inoltre, è semplice da utilizzare: “Proprio la semplicità d’uso è uno degli aspetti che permetterà alla robotica collaborativa di prendere piede in ambienti sempre diversi, anche con persone non specializzate negli ambiti della programmazione o comunque prive di skill specifici”, spiega Pedretti, che cita anche due casi d’uso a suo avviso interessanti.

Il primo è rappresentato da Gruppo Camozzi, realtà internazionale, con attività in oltre 70 Paesi e specializzata nella realizzazione di componenti per gli impianti industriali.

In Camozzi, YuMi è stato inserito sulle linee di produzione per poter sollevare gli operatori umani da mansioni ripetitive e noiose e nelle quali era impossibile garantire una concentrazione per otto ore consecutive. La robotica, in questo caso, aiuta ad alleggerire i dipendenti da quei lavori considerati alienanti.

“YuMi è stato accostato all’operatore umano, che a sua volta è stato elevato di mansione, assumendo compiti di controllo di gestione”.

Una seconda case history presentata da Pedretti riguarda Azeta, società specializzata nella produzione di componenti per l’oleodinamica.

In questo caso, è interessante il metodo adottato dall’azienda per l’introduzione di YuMi in fabbrica. Il robot collaborativo è stato infatti presentato alle persone prima di essere effettivamente installato.

“Ai dipendenti ne sono state spiegate le funzioni e le mansioni, sottolineando come alcune mansioni che i lavoratori non volevano più svolgere, perché lunghe, noiose e usuranti, potevano essere svolte dal robot. Oggi YuMi collauda circa 1.500 valvole oleodinamiche al giorno. In questo caso, il robot toglie lavori poco amati, lasciando alle persone compiti a maggior valore”.

Al di là dell’aspetto singolare, vale a dire di quanto YuMi sia stato accettato e benvoluto dai dipendenti, c’è una conclusione cui arriva Pedretti e che di fatto è la risposta al quesito iniziale: “In nessuno dei casi citati le aziende hanno ridotto il numero delle persone e dei dipendenti. Il robot è stato inserito negli ambienti di produzione per migliorarne l’efficacia e per incrementarne la qualità”.